L’azienda italiana produce una linea di design realizzata con materiali di scarto grazie alla stampa 3D. Dimostrando così la propria idea di manifattura digitale diffusa e di economia circolare applicata al design e all’industria 4.0

Un mix di economia circolare, innovazione e creatività orientato a generare valore dagli scarti dei processi produttivi, grazie a una piattaforma di manifattura digitale diffusa che consente di produrre on-demand e in linea con le esigenze del consumatore finale. È questo il punto di partenza da cui nasce Krill Design, impresa italiana che deve la sua notorietà a una linea proprietaria di lampade che rappresentano la sintesi dei valori dell’azienda, perché realizzate con materiali sostenibili grazie alla manifattura digitale, che confluiscono in un prodotto di design unico e di alta qualità.

Il founder di Krill Design è Ivan Calimani, ingegnere edile specializzato sui temi della sostenibilità, con un passato da project manager all’Expo di Milano 2015; alla fine del 2018 ha lanciato sul mercato una linea di lampade di design in bioplastica che possono essere riprodotte localmente grazie alla tecnologia della stampa 3D. Un prodotto di design, ma anche la dimostrazione della bontà di un modello di business che può essere replicato anche in altri settori e con altri prodotti.

INDICE DEI CONTENUTI

Così si sposano economia circolare e stampa 3D

La linea di lampade green che ha saputo conquistare l’attenzione del pubblico e degli addetti ai lavori è solo la punta di un iceberg, un esempio utile a evidenziare le potenzialità dell’economia circolare e della manifattura digitale diffusa. Proprio per aiutare le imprese e accompagnarle in un percorso di sostenibilità che si muova su questi binari, Krill Design non si limita alla produzione delle lampade, ma offre alle aziende un servizio chiavi in mano ispirato all’economia circolare, che punta a trasformare gli scarti organici in nuovi prodotti utili alle stesse aziende che li producono.

Questo attraverso quattro passaggi:

- studio di fattibilità

- design dei prodotti

- trasformazione dello scarto in biopolimero

- produzione

In questo contesto la stampa 3D gioca un ruolo di primo piano, perché grazie alla manifattura additiva è possibile produrre forme anche molto complesse a costi molto contenuti e in modalità on demand. Si spazia dagli elementi di arredo per l’ufficio o per i punti vendita fino a prodotti pensati per campagne premi o di marketing, oltre che – in alcuni casi – a nuovi componenti utili per i processi produttivi. Il vantaggio della produzione on demand è tra l’altro quello di evitare gli sprechi dovuti agli eccessi di produzione e alla giacenza di prodotti invenduti.

I vantaggi della manifattura digitale diffusa

Tra i principi che animano l’attività di Krill Design c’è quello della fabbrica diffusa, che si basa sulle opportunità offerte dalla stampa 3D, e offre la possibilità di rivoluzionare la supply chain e la distribuzione dei prodotti, realizzandoli a “Km 0” proprio dove servono. Per funzionare questo sistema ha bisogno di essere ingegnerizzato correttamente, e di poter contare su una “rete” di stampanti diffuse, di magazzini virtuali e di un network per le consegne dell’ultimo miglio. Tra i vantaggi che si possono ottenere sposando questa filosofia c’è la possibilità di produrre senza necessariamente doversi attenere a quantitativi minimi, quella di poter realizzare qualsiasi forma con il massimo della personalizzazione, senza costi di import-export e producendo on-demand, quindi soltanto quando e dove ce ne è bisogno, ottenendo quindi il massimo della sostenibilità. Questo approccio consente alle aziende di creare prodotti unici, realizzati su misura per ogni cliente, con forme e caratteristiche spesso inarrivabili, se non a costi altissimi, per la manifattura tradizionale.

Addio costi di spedizione, stop ai consumi di carburante e all’inquinamento

Per spiegare come funziona l’idea alla base di Krill Design sarà utile un esempio pratico: un cliente che sceglie un prodotto su un catalogo digitale di un’azienda italiana, facciamo il caso di una lampada, collegandosi da un paese dell’estremo oriente, non dovrà più ordinarla e farsela spedire utilizzando una rete di distribuzione che carica il prodotto in un magazzino e lo imbarca prima su un furgone, poi su un aereo e poi di nuovo su un furgone: basterà semplicemente trasmettere il file digitale del prodotto acquistato alla stampante 3D più vicina all’acquirente, e lì verrà realizzato esattamente secondo le caratteristiche dell’ordine, per essere poi consegnato a pochi kilometri di distanza. Una sorta di “teletrasporto”, come lo stesso Calimani lo ha definito partecipando a FuoriSalone nel 2019. In quell’occasione l’imprenditore ha presentato la sua idea di industria 4.0 a Km 0, che contribuisce ad abbassare in modo considerevole i costi delle spese di spedizione e i consumi di energia e carburante – e quindi l’inquinamento – della supply chain tradizionale: una fabbrica dematerializzata e diffusa sul territorio come un network green e sostenibile.

Le foto di copertina e nell’articolo sono di Krill Design.

Ti potrebbe interessare anche

Società 7 Gennaio 2026

Natale sostenibile: il conto nascosto tra sprechi e consumi

Durante le festività emergono con forza gli effetti ambientali ed economici di abitudini consolidate, che pesano su famiglie, risorse e clima, ma che possono essere corrette con maggiore consapevolezza Il Natale è tradizionalmente un momento simbolo dell’abbondanza, delle tavole imbandite e dei gesti generosi. Ma dietro questa immagine rassicurante, si…

Leggi →

Innovazione 2 Dicembre 2025

B2 Labtech, la luce che rimette al centro le persone (e il Pianeta)

Una startup nata in Trentino sta trasformando gli spazi indoor in luoghi più sani, efficienti e confortevoli. Grazie a intelligenza artificiale, ricerca scientifica e materiali circolari, la luce diventa uno strumento per migliorare benessere, produttività e impatto ambientale B2 [labtech] nasce con una convinzione: la qualità della luce e del…

Leggi →

Società 27 Settembre 2025

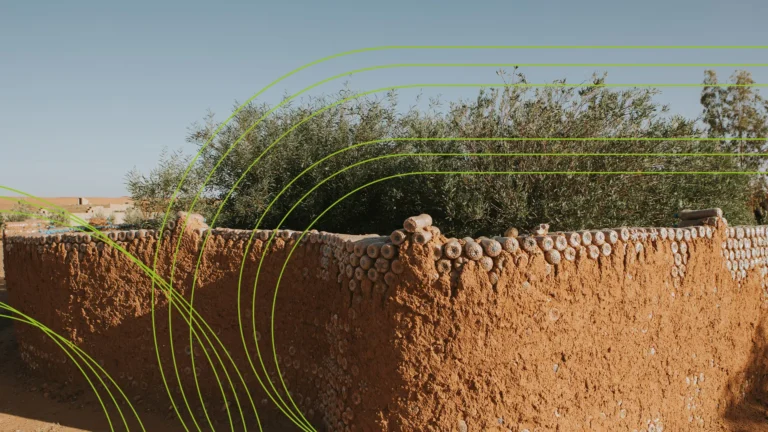

Pendeza Shelters: dalla plastica all’abitare sostenibile

Una social enterprise nata in Uganda trasforma l’inquinamento da bottiglie di plastica in un’opportunità per ridurre l’impatto ambientale, creare lavoro e costruire case sicure per comunità vulnerabili Trasformare i rifiuti plastici in materiali da costruzione ecologici. È questa la mission di Pendeza Shelters, social enterprise nata nel 2022 nella regione…

Leggi →